扫一扫,直接在手机上打开

推荐微信、QQ扫一扫等扫码工具

某发电厂设有3台650MW燃煤发电机组,除尘方式采用静电吸尘器,每台炉设有2BE486/2-5双室卧式吸尘器,采用顶部电磁振动系统。该电动吸尘器自投产以来,运行正常,除尘效率达到设计值99.81%,出口烟尘排放浓度为60-80mg/nm3(设计值100mg/nm3)。

在锅炉MBRC的情况下,单台电动吸尘器的日耗电量最高达到37000kWh,电动吸尘器的用电率为0.35%。为了降低能源消耗,从2013年3月到2014年6月分别改造了3台单元电吸尘器,主要改进内容是一、二电场从工频电源改为高频电源,三、四、五电场控制柜部件的更换和控制软件的优化处理,原电磁振动系统不变。

通过上述改造,单台吸尘器的日用电量从原来的37000kWh下降到22000kWh,吸尘器厂的用电量从0.3%下降到0.2%,能源消耗指标下降到30%以上的吸尘器出口烟尘浓度从60~80mg/nm3下降到25~30mg/nm3,下降到50%以上,达到了预期的改造效果。

1存在的问题

1.1电场内部积灰导致跳闸

该电厂的入炉煤大多为本地劣质无烟煤,灰份在40%以上(设计值38%),粉尘比电阻最高可达到9.56×1012Ω˙cm。高比电阻粉尘难以捕集,粉尘附着性高,在电场内部形成反电晕等不良影响。随着运行时间的增加,电场内部积灰逐渐增加,极度间隔减少。一、二电场从工频电源变为高频电源后,运行中捕集的高比电阻粉尘多,因此一、二电场极板、极线积灰增多,频繁引起电场过流保护跳闸。

1.2不符合国家新排放标准

2014年7月,随着环境保护排放新标准的出台,必须进一步优化电动吸尘器的运行,将出口烟尘浓度控制在20mg/nm3以下,电动吸尘器力控制在0.18%以下。

2优化措施

2.1优化电磁振动系统运行

电吸尘器的除尘效率主要取决于电场强度的大小,电场强度与电极之间的电晕电压和电流有关,电晕电压和电晕电流之间的关系称为伏安特性

电动吸尘器改造完成后,对各电场进行空载试验,绘制冷态伏安特性曲线,比较厂家提供的曲线数据,为改造工程的检查提供依据,确保电动吸尘器的良好初期状态。

在图1中,伏安特性曲线向右移动,即在同一电压下,电晕电流比较平均减少,一般是由于放电不良引起的,也就是说,电场内部积灰较多,电晕关闭。图2中,电场伏安特性曲线向右旋转,在同一电压下,电晕电流大幅下降,据此分析,电场内部发生了反电晕现象。电晕关闭和反电晕的发生,根本原因是高于电阻粉尘,阳极板和阴极线灰尘过多。为了消除这个问题,必须从振动系统开始。

首先分析了电磁振动系统的接线原理,如图3所示。振动器连接成矩阵形式(各室振动器形成矩阵),随时只允许矩阵中一个振动器运转。同时,振动器的内部高度是固定的,为了加强振动,只能通过加强振动频率、调整振动运转方式来实现。

2013年6月底,该发电厂2号机组电动吸尘器高频改造完成,进入168小时试运行。试运行初期,电动吸尘器出口烟雾浓度从60~80mg/nm3下降到28mg/nm3,达到了改造技术协议的要求。随着运行时间的增加,一、二电场(高频电源)频繁发生二次电流归零,电场跳闸故障,吸尘器出口烟尘浓度上升到30mg/nm3以上。为了解决电场跳闸的问题,对2号机组的电动吸尘器进行24小时跟踪,复印数据,绘制热状态伏安特性曲线,电场跳闸前的2种伏安特性曲线如图1和图2所示。

图2伏安特性曲线向右旋转

在图1中,伏安特性曲线向右移动,即在同一电压下,电晕电流平均减少,这一般是由于放电不良引起的,也就是说,电场内部积灰多,电晕关闭。图2中,电场伏安特性曲线向右旋转,在同一电压下,电晕电流大幅下降,据此分析,电场内部发生了反电晕现象。电晕关闭和反电晕的发生,根本原因是高于电阻粉尘,阳极板和阴极线灰尘过多。为了消除这个问题,必须从振动系统开始。

首先分析了电磁振动系统的接线原理,如图3所示。振动器连接成矩阵形式(各室振动器形成矩阵),随时只允许矩阵中一个振动器运转。同时,由于振打器的内部高度是固定的,因此,要加强振打,只能采取加强振打频率、调整振打运行方式的方法来实现。

图3电磁振打系统接线原理

1)减少振打器的间隔时间以加强振打频率,由原设的1s降低至0.5s。这样,在同一时间内,各振动器的振动次数翻了一番,振动强度提高了。

2)调整振动运行方式,在电场工作状态下,由于静电的作用,极板、极线上的粉尘附着性能强,难以完全振动。为了降低粉尘的吸附力,在制造商提供的控制软件中,嵌入了断电振动逻辑,即在同一个电场中,如果振动器进入振动状态,则停止向电场供电或降低二次电压。断电振打可以缓解粉尘的沉积,但没有彻底改变电场灰尘的跳闸故障。

为此,对断电振动逻辑进行了二次加强,高频电场每隔45分钟停运10分钟(时间可调整)依次循环。电场停运后,静电作用引起的粉尘粘附能力明显降低,振动效果大大加强,完全避免了电场内部积灰引起的二次电流逐渐降低的问题,电场的力量始终保持在最佳状态。

3)采用矩阵与组组相结合的振动方式,以矩阵方式为主,每天将中班调到组组方式运行30min。这样,在矩阵下发挥快速振动的优势,充分振动阴极框架,清灰效果好。

电磁振动系统的优化运行后,电场内部几乎没有积灰现象,在2号单元的优化运行前后,拍摄了阳极板上积灰的情况并存档。

2.2调整电场运行参数

电动吸尘器改造完成后,在试运行中,为了保证烟尘排放符合标准,采用电场高参数运行,电场电流极限在80%以上运行,但从脱硫入口CEMS表返回的数据来看,高电场参数没有带来最低排放效果。

同时,由于电场运行电流大,能耗也逐渐提高。为了找到除尘效率和节能的最佳结合点,进行大量试验。首先,在锅炉炉各负荷点下,不同电流极限时脱硫入口原烟尘、脱硫出口净烟尘及烟囱净烟尘数据,以锅炉负荷600MW时的电场参数和排烟数据为例,见表1。

表1锅炉最大负荷情况下烟尘排放、消耗对比

表1显示,电场运行二次电压30~40kV二次电流260~400mA时,吸尘器出口烟尘排放最低,能源消耗最小。为了验证试验数据的准确性,我们将电场运行二次压力统一调整为35kV,二次电流为300mA,顺利通过湖南省环境监测中心站对该电厂吸尘器改造项目的检查测试,三台电吸尘器出口烟尘浓度的实测值均在12mg/Nm3以下,优化运行前降低16.5mg/Nm3,根据烟雾量180000000Nm3/h计算,每天可减少烟尘排放712kg,详细测试数据表2。

表2电动吸尘器的烟尘排放与除尘效率的比较

电场参数比以前明显下降,因此消耗电力大幅下降,表3是电动吸尘器改造前、后电力数据的比较。表3显示,电动吸尘器进行高频改造,优化运行后,平均日消耗电力减少10487kWh,电动吸尘器厂的电力减少了45%。

表3优化运行前,后电吸尘器的消耗电力比较

3利益分析

该发电站1号单元电吸尘器自2014年6月改造完成,至当年10月,共优化运行952h,节电415700kwh,减少烟尘排放总量28242kg

2号单元电吸尘器自2013年7月改造完成,2014年1月至10月,优化运行2157小时,节电792700kwh,减少烟尘排放总量6391kg

3号单元电吸尘器自2013月改造完成,50005月至5月

按单元年平均利用小时5000小时计算,单元年减少除尘厂用电量2180000kWh减少粉尘排放148t,大幅减轻环境污染,获得良好的经济效益和社会效益。

RC-5阀门电动执行器,电动执行器

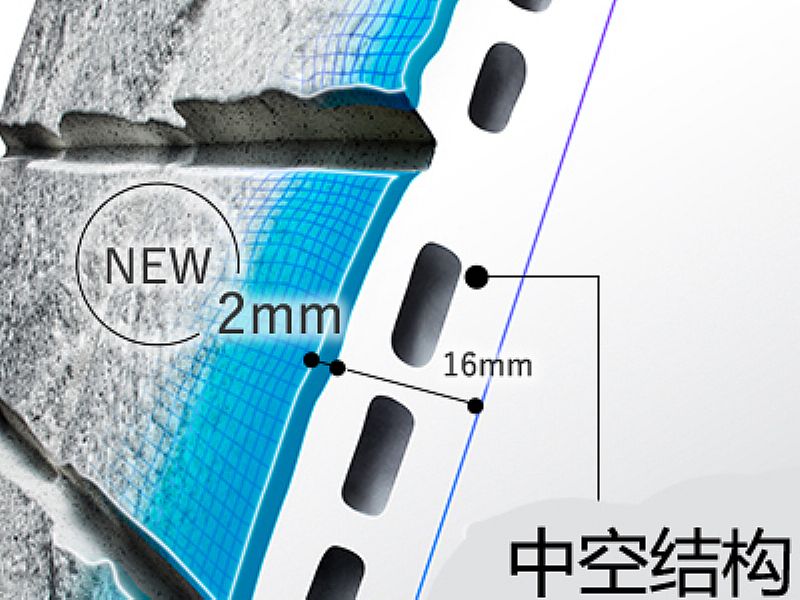

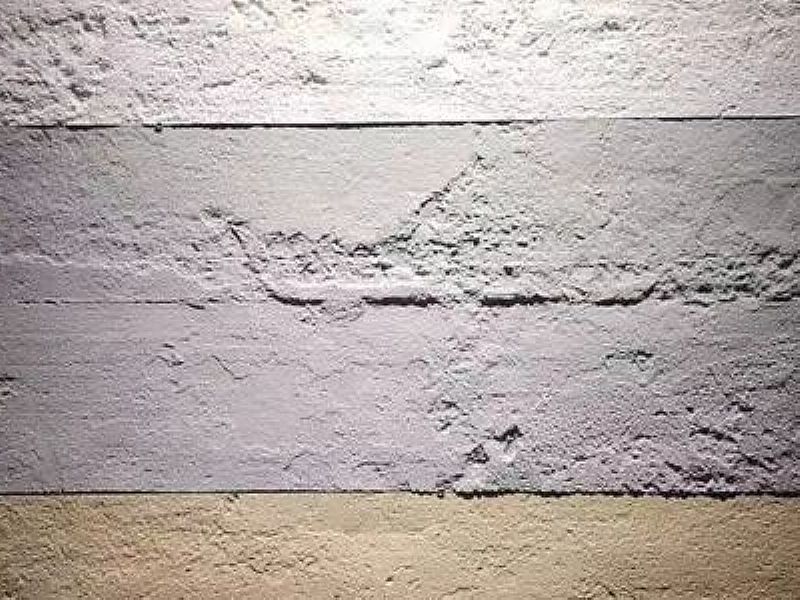

16mm中空纤维水泥外墙板

日吉华神岛板 中铁装配装饰板 品牌增强型装饰性板 水泥纤维外墙挂板

日本水泥纤维干挂板 一户建墙板装饰纤维水泥墙板 水泥外墙干挂板

AT水泥纤维干挂板 一户建墙板装饰板 纤维水泥墙板 水泥外墙干挂板

防火冰火板 木饰面木纹冰火板防火板洁净板护墙板

木丝水泥板 纤维水泥板 高强度水泥板 进口板

绿活建材 水泥板 手工夯土板 背景墙 商场装修用板 提供质检报告

昌吉自治州塑料编织袋,白色覆膜编织袋,包装袋生产厂家可定做

昌吉自治州蛇皮袋,灰色编织袋,绿色编织袋包装袋,生产厂家可定做

昌吉自治州透明编织袋,亮白半透编织袋,生产厂家可定做

昌吉自治州牛皮纸袋,纸塑袋,PP复合包装袋,生产厂家可定做

昌吉自治州彩印编织袋,珠光膜编织包装袋,生产厂家可定做

昌吉自治州灌装口编织袋,方底阀口编织包装袋,生产厂家可定做

和田地区塑料编织袋,白色覆膜编织袋,包装袋生产厂家可定做

和田地区蛇皮袋,灰色编织袋,绿色编织袋包装袋,生产厂家可定做