扫一扫,直接在手机上打开

推荐微信、QQ扫一扫等扫码工具

一、存在问题

安钢中板机组有2架2下800mm四辊粗、精轧机,1台四重式11辊矫直机,3台升降链冷床,2台横剪机中厚板生产线,年产能150万吨。轧制范围为厚度6~100毫米、宽度1;600~2;500毫米,长度4;000~14;00毫米,产品范围包括普通碳、低合金、锅炉板、容器、船板、桥梁和汽车梁。其中,碳结合和低合金板被欧盟CE认证,船板被9国船级社认证。截至2011年5月,安钢2800毫米中板机组坯料供应采用传统尺寸生产模式,按长度尺寸切割供应。在铸件生产过程中,受铸件截面、结晶器使用期、结晶器内腔加工精度、钢种、拉加工精度、钢种、拉速和温度等工艺条件的变化影响,实际的坯料重量发生变动,轧钢工序主要表现为坯料重量不足,产品尺寸不足和坯料过重造成的损伤增加。也就是说,炼钢工序连铸坯生产采用固定尺生产,轧钢工序以重量为投入标准组织生产,两者存在没有建立统一标准的矛盾,影响了中板机组的轧制率、产品率、产品率等生产技术指标,成为降低成本的瓶颈,固定切割技术的研究和应用

二、定重切割原理

1.下板系统原理

定重切割的核心是重量不变,在生产过程中,通过MES系统将中板所需的坯料定重传递给炼钢系统作为目标的单重,炼钢连铸工序根据坯料的重量将定重长度作为连铸的设定长度进行切割。然后在线称重切割后的板坯,将其实际的重量与设定的重量进行比较,从而产生偏差。此外,补偿下一个切割的板坯设定长度,避免根据长度尺寸切割的影响,在稳定轧制率的基础上,可以有效地降低金属损失率。

2.系统构成

连铸坯定重切割系统由四部分构成:连铸坯长度检测、连铸坯重量检测、连铸坯切割和计算机自动控制系统。通过计算机收集信号,转换为相应的数据,将实际的称重值与目标的重量进行比较,将误差转换为长度值,调节连铸的长度,实现连铸的重量的目的。

三、实现定重切割

1.坯料目标单重设置

在中板MES系统中,坯料设计程序按尺寸长度计算材料,其中相关计算参数包括成品目标厚度、切边量、长度附加值等,根据钢种、订单要求,根据长期生产实际数据设定中板单元传统坯料设计公式见式(1)。改为定重切割后,目标单重设定方法均按成品重量反推所需重量,受不同钢种厚度公差、成品宽度、长度等限制,确定成品重量和切损重量比较复杂,无法保证各种重量的正确性。另一方面,基于成熟的MES系统,如果进行大的变更,投入就会变大。综合考虑,根据目前比较稳定的进料方式,根据目前的坯料长度设计方法不变,改变程序,在设计坯料的同时,同时设计坯料单重。也就是说,根据现有坯料的长度计算方法,根据该长度坯料以前的实际重量,设定坯料的密度和宽度不变,反而提出计算目标单重的坯料理论厚度。原计算方法计算坯料长度后,根据反推坯料的厚度、密度和宽度计算坯料的目标重量。坯料目标单重设计公式见式(2)。面料目标单重=理论厚度×理论宽度×面料长度×密度(2)

2.面料定重切割

为了保证按定重切割,在原定尺切割设备的基础上,投入在线秤,实现系统的自动控制。主要过程如下:坯料目标单重通过MES系统传递到炼钢连铸工序,炼钢工序根据现有工艺状况、目标重量,计算坯料长度切割、自动称重、比较,微调设定坯料长度,计算公式见式(3)。该信号传递到切割机控制系统,切割下支铸坯。

四、效果

(1)采用固定切割代替固定切割技术后,同等长度的坯料转换为固定切割,平均单重大约减少20~30kg,经过测算,每年创造的直接经济效益达到600万元以上。

(2)中板机组轧钢相关技术经济指标大幅改善,如表1所示。

五、结束语

实施坯料定重切割,其本质是根据尺寸切割导入重量参数,降低切割误差,满足轧钢环节坯料重量精度的要求,明显提高成材率等重要技术经济指标,降低生产成本,提高企业经济效益。

RC-5阀门电动执行器,电动执行器

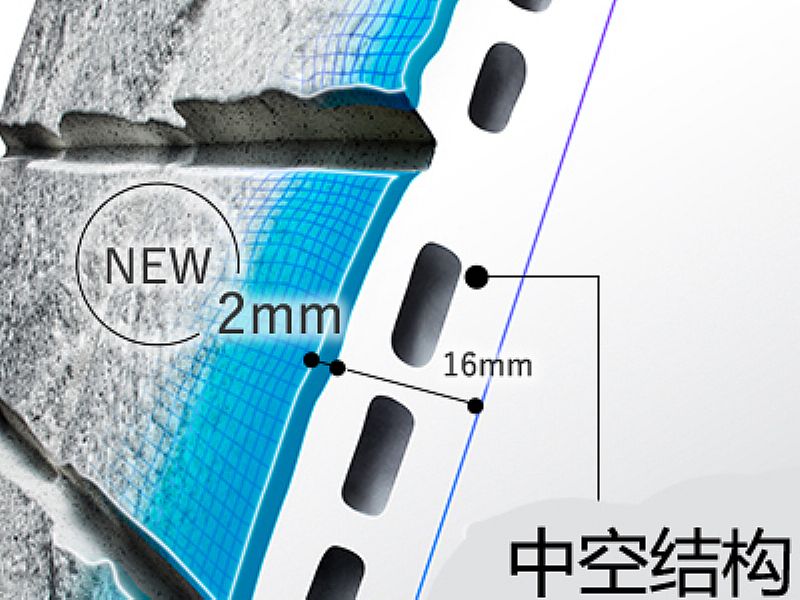

16mm中空纤维水泥外墙板

日吉华神岛板 中铁装配装饰板 品牌增强型装饰性板 水泥纤维外墙挂板

日本水泥纤维干挂板 一户建墙板装饰纤维水泥墙板 水泥外墙干挂板

AT水泥纤维干挂板 一户建墙板装饰板 纤维水泥墙板 水泥外墙干挂板

防火冰火板 木饰面木纹冰火板防火板洁净板护墙板

木丝水泥板 纤维水泥板 高强度水泥板 进口板

绿活建材 水泥板 手工夯土板 背景墙 商场装修用板 提供质检报告

昌吉自治州塑料编织袋,白色覆膜编织袋,包装袋生产厂家可定做

昌吉自治州蛇皮袋,灰色编织袋,绿色编织袋包装袋,生产厂家可定做

昌吉自治州透明编织袋,亮白半透编织袋,生产厂家可定做

昌吉自治州牛皮纸袋,纸塑袋,PP复合包装袋,生产厂家可定做

昌吉自治州彩印编织袋,珠光膜编织包装袋,生产厂家可定做

昌吉自治州灌装口编织袋,方底阀口编织包装袋,生产厂家可定做

和田地区塑料编织袋,白色覆膜编织袋,包装袋生产厂家可定做

和田地区蛇皮袋,灰色编织袋,绿色编织袋包装袋,生产厂家可定做